塑料助剂到底为什么喜欢“往外跑”?

塑料制品表面出现油腻的膜层?汽车内饰散发令人不适的气味?食品包装袋发生莫名其妙的脆化?这些现象的根源,往往指向同一个问题——塑料助剂的析出。这个看似简单的迁移现象,背后隐藏着怎样的科学原理?我们又该如何有效应对?

塑料助剂析出的影响:不容忽视的质量隐患

当塑料助剂从基体中迁移出来时,会在不同层面引发一系列问题。这些影响不仅关乎产品外观,更涉及使用性能和安全性。

在产品外观层面

在产品外观层面

助剂析出可能导致表面发粘、起霜或失去光泽。想象一下,崭新的塑料家具在使用数月后表面出现一层油腻的薄膜,或者白色的塑料制品逐渐泛黄并伴随着表面粉化——这些都是助剂迁移带来的直观表现。

在力学性能方面

关键助剂的流失会直接影响产品的使用寿命。增塑剂的析出使得塑料逐渐变脆,抗冲击性能下降;稳定剂的流失让材料更容易老化降解。特别是在户外使用的塑料制品,这种性能衰退往往会被加速。

卫生安全问题尤为值得关注

食品包装材料中的助剂迁移可能污染食物,医疗器材中的助剂析出可能引发生物相容性问题。这些潜在的风险不仅影响用户体验,更可能带来严重的法律责任。

电性能的改变同样不容忽视

对于电子电器用塑料,助剂迁移可能改变材料的绝缘性能,导致产品失效甚至引发安全事故。特别是在高温高湿环境下,这种影响会被进一步放大。

那么,这些助剂为什么如此"不安分",总想着要"逃离"塑料基体呢?

助剂为什么喜欢跑出来?微观世界的永恒运动

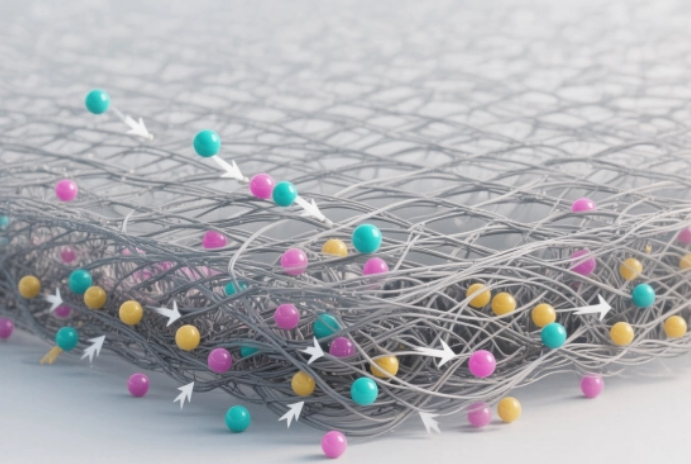

从分子层面理解,助剂的析出本质上是一个由热力学驱动、通过分子运动实现的扩散过程。这个过程遵循着自然界最基本的规律——从高浓度区域向低浓度区域迁移。

Step1 在塑料加工完成之初,助剂通常均匀分布在聚合物网络中。然而,这种均匀分布的状态并不是最稳定的。由于助剂分子与聚合物分子在化学结构、极性和分子尺寸上的差异,它们之间的相互作用力往往不足以将助剂完全"锁定"在基体内。

Step2当环境温度升高时,聚合物链段的活动能力增强,分子之间的空隙暂时增大。这为助剂分子提供了移动的通道和空间。就像拥挤的人群中突然出现了一些空隙,小个子的助剂分子就能趁机"穿行"。

Step3 浓度梯度的存在是另一个关键因素。塑料内部的助剂浓度远高于表面和外界环境,这种浓度差形成了强大的推动力。即使在没有外力作用的情况下,助剂分子也会自发地向低浓度区域扩散,直至达到平衡。

Step4分子尺寸与极性的匹配度直接影响迁移速率。较小的分子体积意味着更小的运动阻力,而极性的不匹配则会加剧分离倾向。这就像油和水的关系——尽管可以暂时通过机械方式混合,但最终还是会分层。

Step5外界环境的改变也会加速迁移过程。温度波动、溶剂接触、机械应力等都会改变聚合物网络的松紧程度,为助剂迁移创造更有利的条件。

在所有的助剂中,哪些助剂最喜欢往外跑?

不同种类的助剂由于分子结构和性质的不同,在塑料基体中的迁移倾向存在显著差异。了解这些差异,有助于我们更有针对性地进行配方设计。

1.小分子增塑剂通常是最活跃的迁移者

由于其分子量较低、分子链较短,在聚合物网络中的运动阻力较小。特别是在极性不匹配的体系中,这些小分子会不断向表面迁移,寻求更稳定的环境。

2.某些抗氧化剂和光稳定剂也表现出较强的迁移倾向

这些助剂分子为了充分发挥作用,需要具备一定的移动能力来捕获自由基或淬灭激发态。然而,这种设计特性也使得它们更容易从基体中流失。

3.着色剂和填充剂的表面处理剂往往是被忽视的迁移源

这些辅助成分虽然添加量不大,但通常与基体的相容性有限,在长期使用过程中会逐渐析出,影响产品外观和性能。

4.香料和抗菌剂等功能性助剂更是"有意设计"的迁移体系

这些助剂需要通过可控的迁移来发挥作用,但迁移速率的控制却是一个技术难点。过快会导致效果不持久,过慢则无法达到预期功能。

5.润滑剂和脱模剂

在加工过程中发挥着重要作用,但过量或选择不当的品种容易在制品表面形成析出层,影响后续的印刷、涂装或粘接工艺。

如何让助剂老老实实的?

解决助剂迁移问题需要从分子设计、配方优化和工艺控制多个层面入手,构建一个全方位的稳定体系。

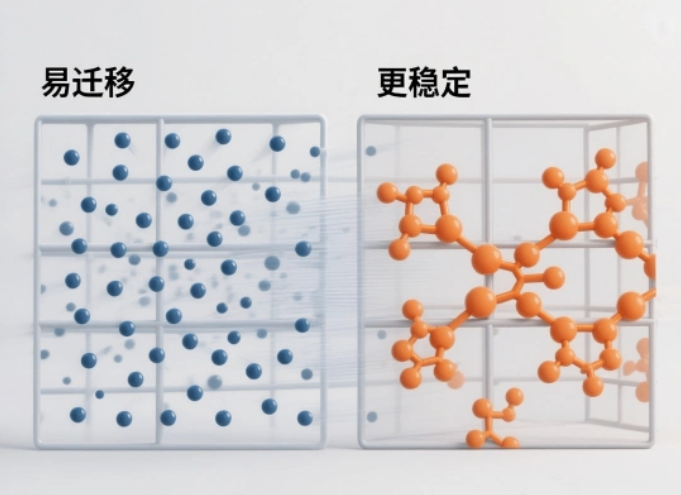

1. 分子结构设计是根本性的解决方案

1. 分子结构设计是根本性的解决方案

通过增加助剂的分子量,可以有效降低其迁移能力。例如,使用聚合物型增塑剂代替小分子增塑剂,或者通过反应性基团将助剂化学键合到聚合物骨架上,都能显著改善迁移性能。

2. 极性匹配原则是配方设计的关键

选择与基体树脂极性相近的助剂,可以增强两者之间的相互作用力,减少相分离的倾向。这就像人际交往中的"物以类聚",性质相近的分子更愿意待在一起。

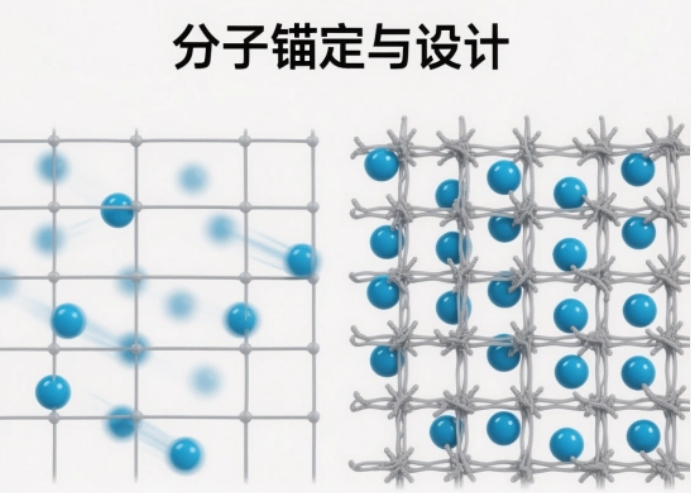

3. 相容剂的使用提供了另一种有效途径

通过在助剂和基体之间搭建"分子桥梁",相容剂能够改善界面相互作用,减少助剂迁移的驱动力。这种方法特别适用于多组分体系或回收料的应用场景。

4. 形态控制技术也能有效抑制迁移

通过构建核壳结构或多层复合体系,可以将助剂限定在特定的区域或层内,减少其向表面迁移的路径。这类似于为助剂设置了"活动范围",避免其随意流动。

5. 加工工艺的优化同样重要

适当的加工温度、足够的混合时间和均匀的分散效果,都能促进助剂与基体的充分融合,减少局部浓度过高导致的迁移倾向。

6. 封装技术的应用为敏感助剂提供了保护

通过微胶囊化或其他包覆技术,可以控制助剂的释放速率,实现长效稳定的功能效果。这种方法特别适用于那些需要缓慢释放的功能性助剂。

7. 环境适应性的考量不可或缺

根据产品的使用环境和寿命要求,选择适合的助剂体系。在高温或接触特定溶剂的场合,需要特别考虑助剂在这些条件下的稳定性。

结语

助剂迁移问题看似简单,实则涉及高分子物理、表面化学、流变学等多个领域的复杂机理。深入理解这些基本原理,对于塑料配方的设计和优化具有重要指导意义。

对于塑料制造商而言,掌握控制助剂迁移的技术,不仅能够提升产品品质和使用寿命,还能拓展产品的应用领域,特别是在食品接触、医疗器械、汽车电子等高端应用场景。

在环保要求日益严格、消费者对产品安全性关注度不断提升的今天,对助剂迁移行为的精准控制已经成为衡量企业技术水平的重要指标。投资于相关技术的研发,就是投资于产品的未来竞争力。

正如一位资深材料工程师所说:"优秀的塑料配方不是简单成分的混合,而是一个精心设计的稳定系统。"在这个系统中,每一个组分都应该在正确的位置发挥正确的作用,而不是随意"外出"造成困扰。

本站所有文章、数据、图片来源于网络,仅供学习使用,如有侵权,联系删除!